La escasa estanqueidad al aire de fundición se refiere a la presión interna a una cierta presión, la fundición de la fuga interna o externa, lo que resulta en una caída de presión, tales fundiciones si se utilizan, puede mostrar derrames de petróleo, fugas, fugas de agua, etc. La mala estanqueidad al aire es uno de los problemas difíciles de resolver en los defectos de fundición a presión. Hay muchas razones. En teoría, cualquier defecto en la fundición a presión puede causar fugas de gas en la fundición, la mayoría de las cuales son causadas por varios defectos.

Análisis de 2 causas de fugas de gas de fundición a presión

2.1 El gas en las materias primas se usa comúnmente como material de fundición a presión. La aleación de aluminio se utiliza como ejemplo. En este documento, solo se usa aleación de aluminio como ejemplo para explicar. En la producción de piezas fundidas a presión, la composición principal de los gases en aluminio fundido es el hidrógeno. El contenido de hidrógeno en el líquido de aleación de aluminio está directamente relacionado con el número de agujeros producidos en la fundición. Los poros en la fundición no solo reducen las propiedades mecánicas de la fundición, la resistencia a la corrosión, sino que también reducen la estanqueidad al aire. En la actualidad, el método principal para eliminar el gas en la solución de aluminio es el gas inerte como el nitrógeno o la adición de un agente desgasificador sólido en una aleación de aluminio. El hidrógeno disuelto en el aluminio fundido puede difundirse en la burbuja. Cuando las burbujas flotan en la superficie del líquido de aluminio, las burbujas explotan y el hidrógeno escapa a la atmósfera, de modo que se logra el propósito de eliminar el hidrógeno.

2.2 El impacto del sistema de fundición de moldes El sistema de fundición determina la calidad del diseño de un molde de fundición a presión, pero también determina la calidad de la última parte de la producción de la calidad de fundición a presión de los factores principales.

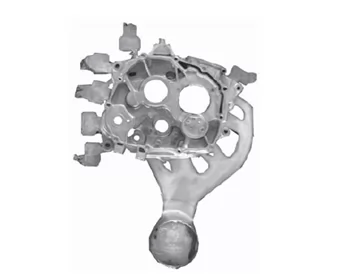

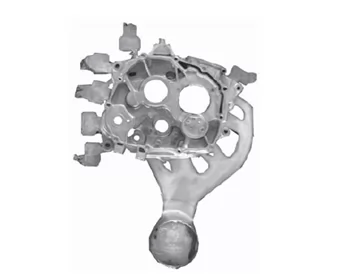

Figura 1

Como un sistema con muchos elementos, su propósito es hacer que el líquido de aleación entre en la cavidad llenando en el estado de flujo apropiado y extraiga el gas en el sistema al máximo. Por lo tanto, el molde de fundición a presión debe tener un buen sistema de vertido, sistema de desbordamiento. Como se muestra en la Figura 1 debido al lado abierto del corredor en el lado denso, de modo que el líquido finalmente llegó a la esquina superior izquierda y luego regresó para producir corrientes de Foucault y enrollamiento, lo que resultó en una disminución significativa en la calidad de las piezas fundidas. dejado para reducir la estanqueidad al aire.

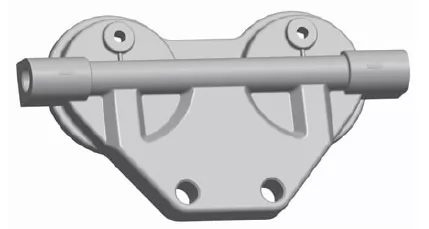

Figura 2

El diseño del corredor de la Fig. 2 hace que el aluminio fundido en cada canal básicamente se llene al mismo tiempo y compense el fenómeno de vertido parcial, de modo que la calidad general de las piezas fundidas sea equilibrada y mejorada. Por lo tanto, en el diseño del corredor de fabricación de moldes se debe tratar de usar el camino de corredor de múltiples hilos, el flujo de aluminio y la dirección de la fundición permanecen consistentes, en la medida de lo posible para evitar colisiones para producir vórtices y caos de llenado causados por una menor incidencia de arrastre de aire; Al mismo tiempo, haga que la cavidad llena de corredor de hebras múltiples intente llenarse al mismo tiempo, no puede permitir que una o más partes de aluminio líquido lleguen al último punto muerto antes de devolver el vórtice. Además, el molde de fundición a presión en la bolsa de escoria y el escape deben estar bien distribuidos. El flujo correcto, es decir, no produce una colisión de flujo de líquido, gas, velocidad y protección suave; de lo contrario, el sistema de escape y luego excelente, gas o fila no puede permitirse; El análisis anterior muestra que los defectos en las piezas fundidas causados por el mal sistema de vertido serán la causa directa de la pobre estanqueidad de las piezas fundidas.

2.3 Rendimiento del equipo La porosidad interna, la contracción, el intervalo en frío de fundición a presión La fundición a presión también es una causa importante de fugas de gas, y el rendimiento del equipo en la producción de fundición juega un papel crucial; Para la estricta estanqueidad del producto, debe seleccionar los modelos de fundición a presión adecuados. En la actualidad, la inyección de tres etapas se utiliza básicamente en la producción de la máquina de fundición a presión. Cuando se presiona la primera etapa, el punzón de inyección se empuja a una velocidad más lenta, lo que es beneficioso para extruir el gas en la cámara de presión. En el momento de la presión de la segunda etapa, la velocidad de la compuerta interna es muy rápida, y el líquido de aluminio se llena básicamente con la cavidad. Al mismo tiempo, la velocidad de inyección secundaria a la posición prematura, la fundición es fácil de producir defectos como la porosidad; velocidad de inyección secundaria para comenzar la posición demasiado tarde, la fundición es fácil de producir aislamiento en frío y otros defectos. La elección general de la posición de inicio de la velocidad de inyección secundaria en el material de copa dentro del metal fundido acaba de llegar a la puerta en el ideal. Por lo tanto, esta etapa es la clave para la producción de estomas, por lo que cuanto mayor sea la velocidad, más probabilidades hay de producir vórtices y estomas. Por ejemplo, las fundiciones de la caja del cigüeñal del motor CG125 causadas por una gran cantidad de defectos en las fundiciones, en teoría, cualquier defecto de fundición a presión puede conducir a fugas de fundición.

figura 3

La ocurrencia real de la mala posición más hermética que se muestra en la Figura 3 A, B, C tres. Las causas de tales problemas son muchas, lo más importante es la necesidad de aprovechar las razones principales para que el ajuste haga una mejora significativa en la fuga. Es un método efectivo para ajustar la curva del proceso de fundición a presión. Para reducir la cavidad de contracción dentro de las piezas fundidas y llenar el canal de fuga de aire, el gas en la cámara debe eliminarse tanto como sea posible. En este proceso, la idea principal de controlar el orificio de soplado de la fundición a presión se logra controlando la presión de una o dos etapas y el punto de conmutación de una o dos etapas. En la premisa de cumplir con los requisitos de moldeo de fundición o calidad de la superficie, la velocidad de prensado de la primera etapa debe ser lo más baja posible. Cuando la aleación de aluminio alcanza la puerta interior, se inicia la alta velocidad. A través de la mejora del proceso anterior, la estanqueidad de la caja mejora considerablemente.

2.4 En el proceso de fundición a presión, debido al alto contenido volátil de algunos recubrimientos y al gran volumen de gas, tiene un efecto directo sobre la porosidad de las fundiciones, mientras que los agentes de eyección dependen principalmente de la pulverización manual, y la cantidad es basado principalmente en la experiencia. Demasiado rociado y demasiado tiempo de rociado son fáciles de causar la gran cantidad de volatilización de gas, y la temperatura del moho es baja, y la volatilización no es oportuna. Por lo tanto, en el proceso de producción, debemos elegir el punto de baja volatilización y producir la pintura con una pequeña cantidad de gas. Al mismo tiempo, el tiempo de soplado se puede extender para garantizar el secado de la matriz fija. Para la estructura compleja de la carcasa, el molde debe hacer que la cámara de eyección y la superficie de ajuste del punzón, la superficie de la cavidad del molde, el lugar de extracción del núcleo y el agua o aceite extractor en la forma de la corredera se sequen.

2.5 El margen de mecanizado para captar el proceso de fundición a presión es el llenado más rápido de la cavidad, de modo que el aluminio líquido se solidifica rápidamente en el molde para formar un producto, por lo que el interior de la fundición inevitablemente tendrá como resultado el gas líquido de aluminio generado por los poros. , Contracción debido a la diferencia de densidad entre el sólido y el líquido (Figura 4).

Figura 4

Sin embargo, la capa superficial de fundición también se debe a la rápida solidificación y la formación de una capa compacta de grano fino, las propiedades mecánicas de estos granos finos son relativamente altas. Sin embargo, debido al cambio del proceso de producción, el espesor de la capa compacta de las diferentes piezas de fundición será diferente; Para garantizar la estanqueidad de las piezas fundidas, deberíamos intentar utilizar un pequeño margen en el mecanizado posterior.

2.6 Agregar razonablemente la porosidad del agujero de alfiler del material de retorno para reflejar la densidad de distribución espacial del agujero de alfiler es un factor importante que afecta la hermeticidad de la fundición. Debido al efecto combinado de pequeños poros e inclusiones oxidadas en la carga devuelta, hay muchas picaduras en el vaciado. La producción de la tasa de rechazo de piezas fundidas individuales es alta, pero también en aras del ahorro de energía, las piezas de desechos reales para el reciclaje, así como un aumento sustancial en la vuelta al uso del corredor, también pueden conducir a fundiciones de baja estanqueidad al gas. Por lo tanto, la producción de los requisitos de estanqueidad de las piezas fundidas debe estar estrictamente en la parte posterior de la clasificación de los materiales, el manejo, el control de uso, de modo que regrese al nuevo material y la relación de alimentación para cumplir con los requisitos de calidad en estricta proporción de uso. De lo contrario, el uso excesivo de materiales reciclados aumentará el grado de perforación de las piezas fundidas en la producción posterior, al no cumplir con los requisitos de hermeticidad, lo que no conduce a la garantía de calidad de las piezas fundidas.

2.7 Seleccione un diámetro de punzón razonable para garantizar que la cámara de presión se llene Cuando se selecciona el diámetro de punzón y la máquina de fundición a presión, el peso del metal fundido contenido en la cámara de presión también es un cierto valor, pero los requisitos de peso de fundición de metal fundido para cada uno diferente Si el volumen de metal fundido vertido en la cámara de presión es insuficiente (es decir, cuando la plenitud de la cámara de presión es baja), el gas en la cámara de presión no puede excluirse lo antes posible durante la inyección. Bajo el empuje de alta velocidad del pistón de inyección, el estado turbulento ordena el flujo, que es fácil de involucrar en el gas, lo que provoca porosidad, vertido inadecuado y otros defectos. Al mismo tiempo, como la presión excesiva en la cámara existe la existencia de formación fácil en el moldeado dentro de la piel, lo que lleva a que disminuya la resistencia local de los moldes, bajo la influencia de una gran fuga de prueba propensa a fugas. Por lo tanto, elegir una capacidad de llenado de la cámara de presión razonable puede reducir efectivamente los defectos de porosidad en la fundición, reduciendo así la tasa de fuga de la fundición.

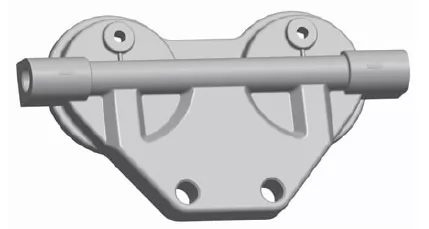

Figura 5

3 Mejore la hermeticidad de las piezas fundidas CLQ81 mejore la base hermética La base automotriz CLQ81 (Figura 5) los requisitos de hermeticidad al aire son bastante estrictos, deben ser el 100% de la fuga, o el uso provocará fugas de aceite, afectará el uso normal de los vehículos; En el proceso de producción para garantizar la estanqueidad al aire es el foco de la inspección de calidad. En el diseño inicial del molde, debido a la falta de estanqueidad al aire como un tema importante a considerar, la producción de fundición de base CLQ81 de alta tasa de fuga, especialmente después de un período de producción de molde, la superficie del molde será una grieta grave, la lesión local también es muy grave, más pérdida de peso de las piezas fundidas La escasa estanqueidad del producto se ha convertido en el principal cuello de botella que restringe la producción (aunque, a través de la impregnación posterior se puede compensar, pero los costos de producción aumentaron considerablemente), para resolver este problema, analizamos las razones de la fuga de las piezas fundidas: Debido En la producción de piezas de chatarra y material de vertido por la cantidad de más reciclado, de modo que la producción tardía de fundiciones aumenta el contenido de impurezas, el aseguramiento de la calidad de la fundición es extremadamente desfavorable. Al mismo tiempo, debido al mayor control del margen de mecanizado en el proceso de mecanizado, los orificios de soplado y los orificios de arena dentro de la fundición están más expuestos y la fuga de la fundición se exacerba. Para que el análisis tome las siguientes medidas: 1, controle estrictamente el uso de la carga inversa. Al mismo tiempo, se sopla gas nitrógeno en el líquido de aluminio, y mientras se agrega el agente de fundición en polvo mientras se sopla gas, el aluminio fundido en el horno se pone en contacto total con el gas y el agente de refinación para eliminar el gas y las impurezas en el líquido de aluminio tanto como sea posible. 2, para garantizar la estanqueidad de las piezas fundidas después del mecanizado, mejoramos el diseño del accesorio de mecanizado en el proceso de mecanizado posterior para mejorar la precisión de posicionamiento del mecanizado. En la medida de lo posible, el margen de mecanizado disminuye. 3, con el fin de reducir el uso de grietas tardías del molde, fallas y otros defectos de la superficie, las partes correspondientes del molde para fortalecer el procesamiento y la producción de un nuevo tratamiento de superficie de titanio de extracción de núcleos. Después de la implementación de las medidas anteriores durante un período de tiempo, la tasa de fuga de las piezas fundidas ha disminuido drásticamente y, básicamente, ya no requiere impregnación.

A través del análisis de ejemplo anterior, podemos ver que para resolver el problema de una inspección deficiente de la estanqueidad al gas de fundición en la producción de fundición a presión es más difícil, la razón puede ser causada por una variedad de defectos de fundición producidos por la interacción. Por lo tanto, en respuesta al fenómeno de la escasa estanqueidad al aire, la naturaleza de la aleación, el proceso, el molde, etc. debe ser lo más lejos posible para llevar a cabo una investigación paso a paso para encontrar la razón principal del corte dirigido para Mejora eficazmente la estanqueidad de la fundición a presión.