【 Resumen 】 Este documento analiza el fracaso del diseño del molde de fundición a presión y expone los elementos clave a los que se debe prestar atención durante el proceso de diseño del molde de fundición a presión. Al simular el sistema de corredera de otros moldes de fundición a presión diseñados con éxito, debe basarse en las condiciones reales. Diseño, modificación y mejora de las características estructurales de las piezas de fundición a presión; especialmente al copiar los moldes, los elementos que son temporalmente incomprensibles aún se conservan como criterio.

[Palabras clave] falla de diseño, diseño de corrector de molde de fundición a presión, imitación

Número de CLC: TG249.2 Código de documento: B

1.Prefacio

La producción de fundición a presión es inseparable de los moldes de fundición a presión. La calidad de los moldes afecta directamente la producción normal de fundición a presión, así como los beneficios económicos de las empresas, los salarios de los empleados, etc. Un molde de fundición a presión bien diseñado puede maximizar la eficiencia de producción del equipo, reducir efectivamente el costo energético de la producción de fundición a presión y reducir la tasa de chatarra de las piezas de fundición a presión. La experiencia ha demostrado que un molde de fundición a presión bien diseñado depende principalmente de su sistema de corredera. Si el diseño fue exitoso. El diseño del corredor del molde de fundición a presión es la clave para un molde de fundición a presión.

La producción normal de fundición a presión depende, en primer lugar, del ajuste correcto de la posición y del tamaño de la forma del sistema de rociado. Cuando el peso de producción es grande, el grosor de la pared es muy diferente, la forma es compleja, y la compacidad de la estructura, la calidad de la superficie y la calidad del proceso son estrictamente necesarias, el vertido se lleva a cabo. Estos parámetros de diseño de la pista deben diseñarse cuidadosamente. En cualquier caso, es imposible compensar los otros parámetros de fundición a presión debido a la influencia inadecuada de la configuración del sistema de rociado en la calidad del producto de fundición a presión.

El diseño del sistema de colada in situ requiere un análisis exhaustivo de la estructura de la colada y los diversos requisitos del cliente, y se determina que estos requisitos se cumplen básicamente. El proceso general para diseñar el sistema sprue es:

a) seleccionar la ubicación de la puerta;

b) considerar la dirección del flujo del metal guía;

c) el número de acciones de la puerta;

d) establecer la forma y el tamaño del corredor;

e) Determine el área de la sección transversal de la entrada.

Aunque el diseño del sistema sprue es simple para dividir los pasos anteriores, algunos cambios en cada factor causarán un gran cambio en el diseño del sistema de compuerta. Excepto por el área de la sección transversal de la entrada, se puede hacer un mejor gráfico P-Q2. Además de la confirmación, la consideración de varios otros factores aún depende de la experiencia personal y el conocimiento del diseñador del molde; Para la fundición a presión, hay muy pocas situaciones que puedan satisfacer completamente la posición ideal de la posición de la puerta, que a menudo "garantiza los requisitos principales". Se lleva a cabo el principio de tener en cuenta el enlace secundario. En el diseño real del molde, la mayor parte de la experiencia es hacer el diseño estructural del sistema de rociadores. Por lo tanto, la imitación y la mejora del sistema de fundición del molde exitoso en el pasado se convierte en uno. Un método de diseño indispensable.

Sin embargo, en el proceso de imitar el antiguo sistema de guía de moldes, si no se puede usar con flexibilidad, entonces el caso de imitar el fallo en el diseño real no es infrecuente. La siguiente es una breve discusión de un caso real, para que podamos obtenerlo. Un poco de inspiración, en el futuro diseño de moldes para tomar la iniciativa, mejorar la tasa de éxito del diseño de moldes.

2. Análisis de ejemplo

2.1 Imitación del sistema de colada del molde de copiado de la carcasa de dirección

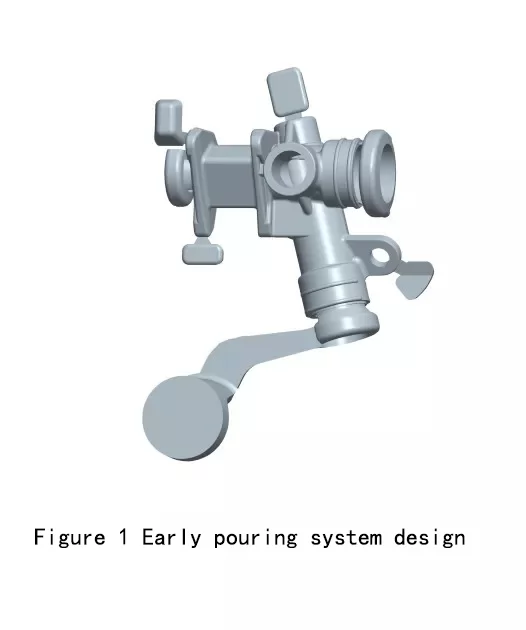

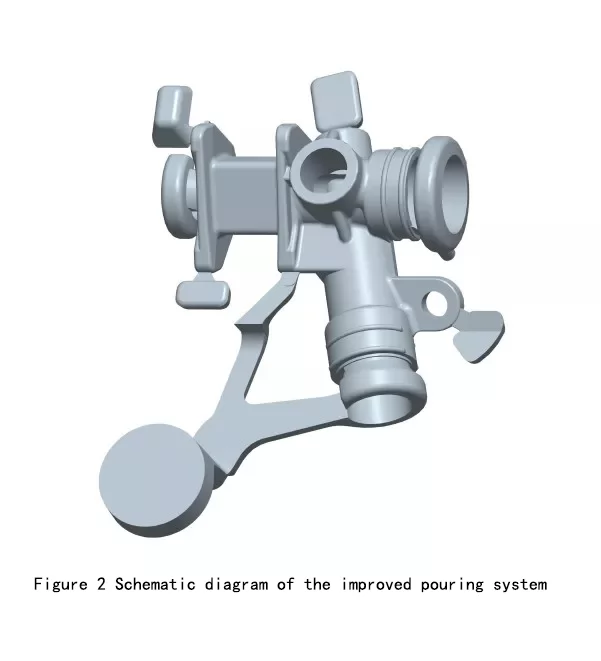

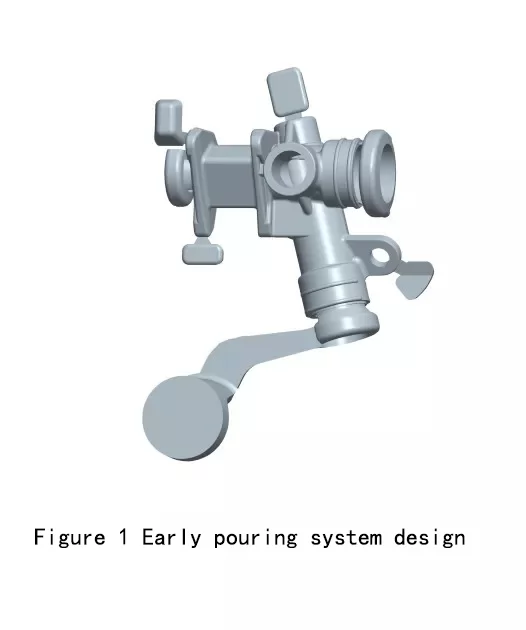

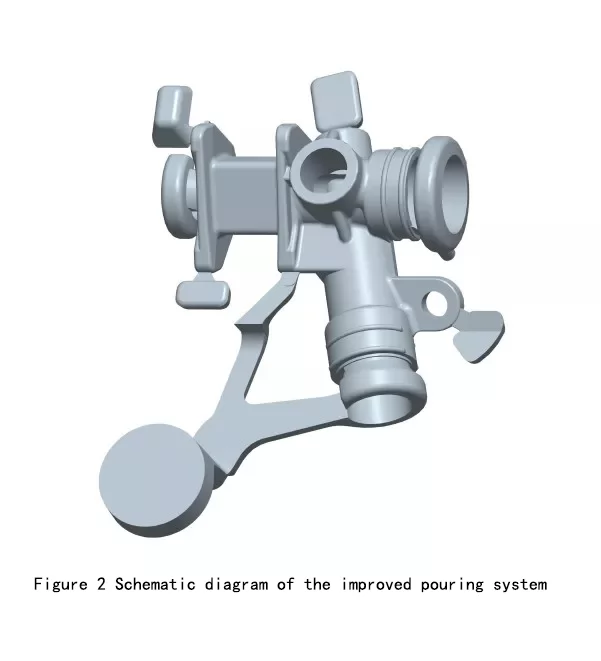

La Figura 1 muestra el diseño del tubo de fundición de una carcasa del engranaje de dirección del automóvil. Este diseño de bebedero es una estructura de diseño temprana. Debido al uso de una guía principal circular para el llenado, el producto está básicamente bien formado, pero debido al núcleo. El espesor parcial de la pared de la intersección secundaria es más grueso y hay un gran agujero de contracción en el centro. El cliente propone requisitos de rectificación. Para resolver este problema de calidad, después del llenado de simulación del sistema de vertido del molde, cambiamos el sistema de rociado del molde a La estructura que se muestra en la Fig. 2 agrega un pequeño corredor auxiliar a la parte gruesa del bastidor sin afectar la apariencia del producto. Después del experimento de producción real, se obtiene la contracción interna de la parte gruesa de la fundición. Gran mejora, la calidad del producto satisface plenamente las necesidades de los clientes. Desde entonces, el diseño del sistema de fundición de este producto básicamente no ha cambiado. Este molde de fundición a presión ha sido diseñado y producido más de diez pares, básicamente pertenecientes al diseño de la boquilla conformada. De esta manera, estas estructuras de molde nunca se han cambiado demasiado en el proceso de copia, solo en la medida en que las esquinas locales del molde y la resistencia del molde son insuficientes. Diseñado para mejorar los problemas de calidad de producción encontrados.

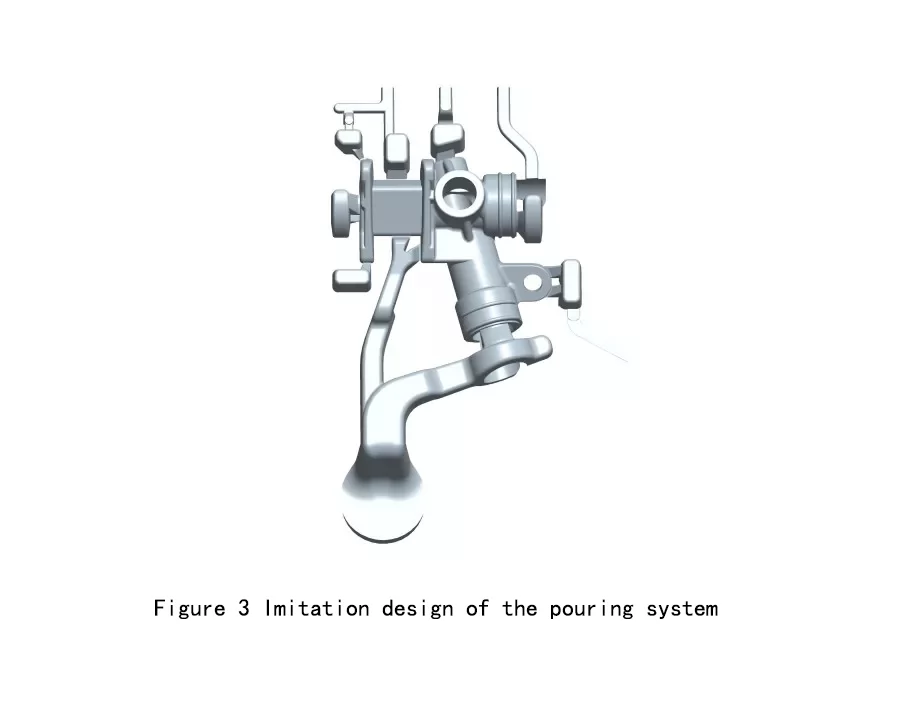

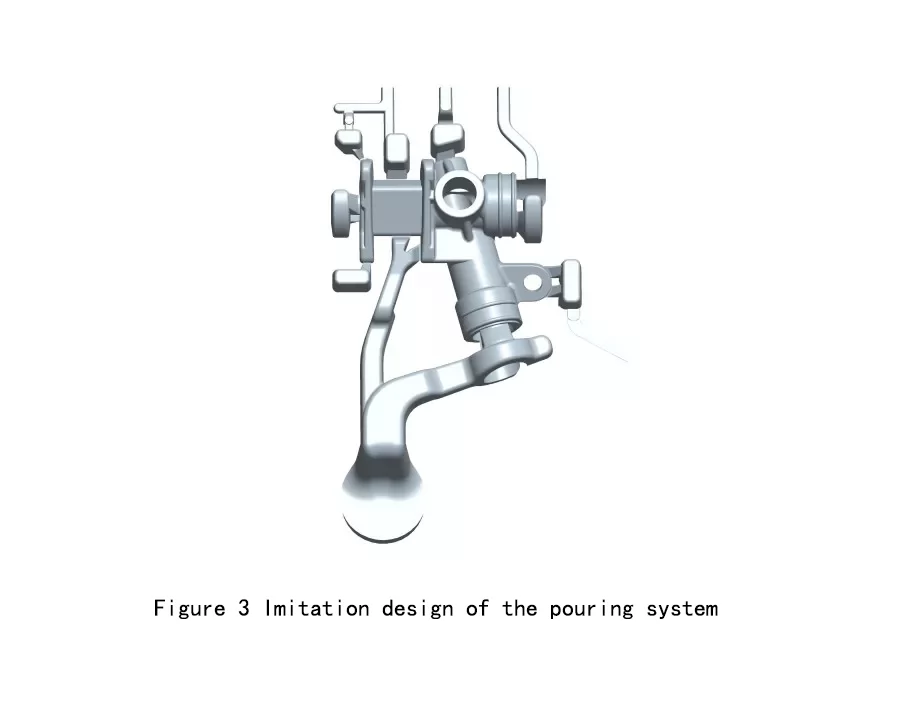

Por varias razones, un nuevo fabricante de moldes fue reemplazado para hacer un molde de réplica. La imagen del producto de la producción de moldes de nuevo diseño se muestra en la Figura 3. En la producción real de fundición a presión, había un problema de calidad:

1) moldeado deficiente del producto;

2) La parte interna del producto está severamente restringida;

3) La calidad interna se reduce después del mecanizado;

4) La salida de la clase disminuye, la razón principal es que el tiempo de pulverización aumenta, de lo contrario, el modo de adherencia local está agrietado;

A partir de la fotografía del bastidor (que se muestra en la Figura 4), el corredor auxiliar diseñado originalmente se convirtió completamente en el corredor principal durante el proceso de llenado del metal fundido, y el corredor principal original se convirtió en el vertido auxiliar. El camino también afecta el llenado normal del molde. Dado que este producto es una fundición muy madura, existe un proceso de fundición a presión maduro que puede usarse como referencia. Desde el punto de vista del cambio, para resolver estos problemas de calidad, es necesario encontrar la razón del diseño del molde. Debido al cambio de los fabricantes de moldes, todavía hay algunas diferencias en los conceptos de diseño de los diseñadores de moldes de varios fabricantes. Aunque es un conjunto de moldes de copia, los diseñadores incorporarán más o menos sus propios conceptos de diseño en moldes nuevos durante el proceso de diseño. Entra en el diseño.

En el pensamiento de diseño habitual, el canal principal abierto en el cono de desviación está verticalmente hacia arriba, y no apunta oblicuamente en la dirección de la puerta interior. Por lo tanto, cuando la rejilla se abre en el cono de desviación, el nuevo molde naturalmente De acuerdo con la experiencia del diseñador, es vertical hacia arriba, y la dirección de la dirección de inclinación no es demasiado. Por lo tanto, cuando la puerta se abre en el cono de desvío, el nuevo molde sigue naturalmente la experiencia del diseñador. Se convierte en un canal vertical ascendente vertical; Como todos sabemos, para el canal de flujo de fundición a presión, cada giro de flujo traerá una gran pérdida de energía y, al mismo tiempo, debido a la inercia del relleno de metal fundido, el flujo es el más en la línea recta. Llenado primero, la velocidad de flujo cambiará solo si aumenta la resistencia de llenado lateral actual.

El canal principal de nuevo diseño tiene un punto de inflexión de 90 °, y el canal de flujo auxiliar está en la línea recta. Luego, en el proceso de llenado del metal fundido, primero lo llena el corredor auxiliar y luego lo llena el corredor principal. El fenómeno, a partir de la producción real de la muestra (que se muestra en la Figura 4), todo el proceso de llenado se realiza básicamente por el corredor auxiliar, el corredor principal no pudo llenar.

2.2 Cambios de diseño en el sistema de drenaje.

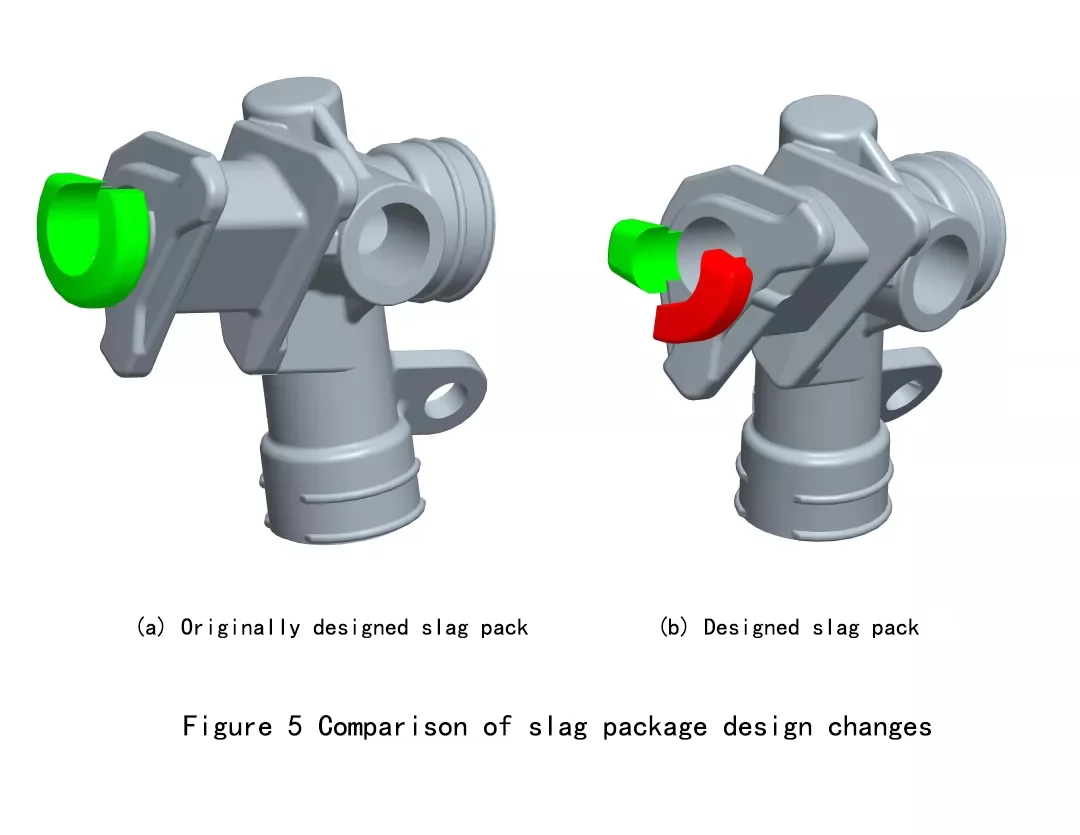

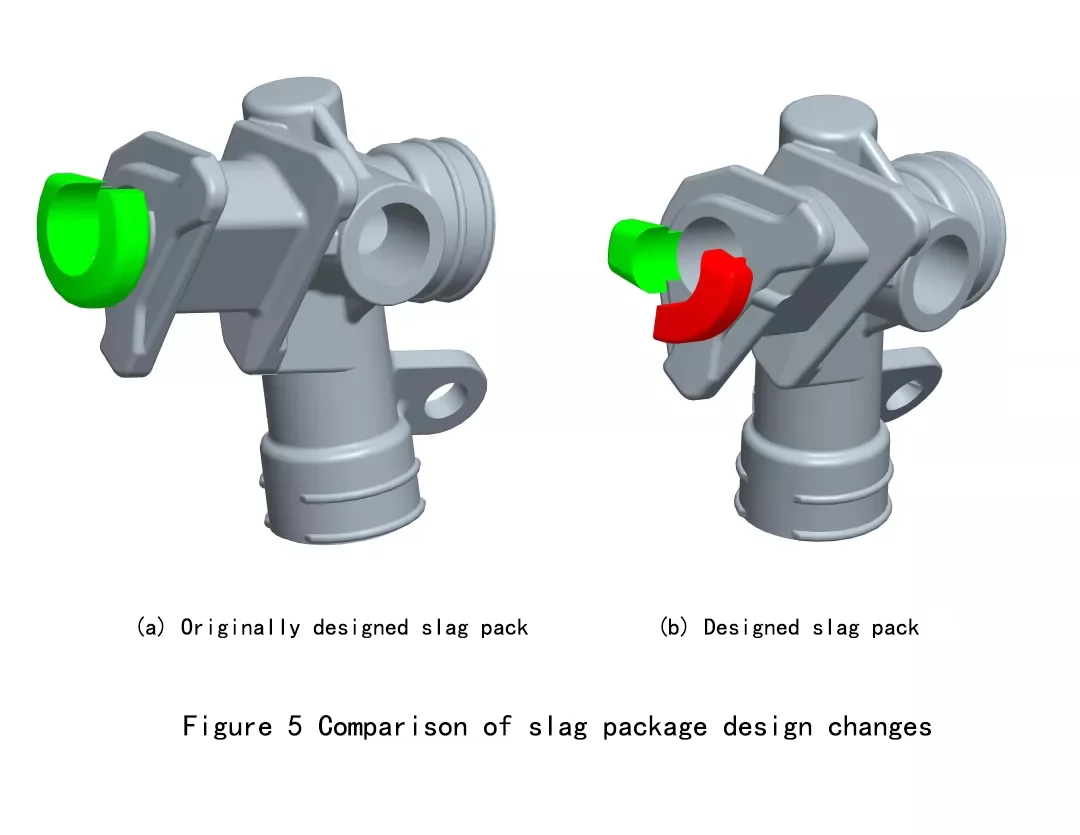

En el diseño del sistema de drenaje, el esquema de diseño original es básicamente imitado. Sin embargo, al diseñar el núcleo del lado izquierdo del producto, puede estar en la diferencia de los hábitos de diseño. El nuevo diseño ha hecho un pequeño cambio. Algunos de los paquetes de escoria anulares se cambiaron a dos paquetes de escoria pequeños separados (como se muestra en la Figura 5). Este pequeño cambio no parece tener ningún efecto en el lanzamiento.

En la producción real de piezas fundidas, tampoco logró atraer la atención del personal relevante, hasta que las quejas en papel del cliente causaron la filtración del problema causado por este cambio de diseño; Originalmente, el cliente descubrió que algunos productos se perdieron internamente durante el proceso de mecanizado. En el paquete de escoria, que afecta el procesamiento de los clientes! Este es un problema que nunca ha sucedido en los últimos años; El tamaño de la bolsa de escoria original es mayor que el diámetro del orificio de la carcasa del mecanismo de dirección. El cambio de diseño de la bolsa de escoria hace que el tamaño de una bolsa de escoria sea más pequeño y la forma exterior más pequeña que Después de la apertura de la carcasa del mecanismo de dirección, en el proceso de producción posterior, el paquete de recolección de escoria se deja caer en el orificio dentro del producto y se atasca en el hoyo.

2.3 tratamiento de rectificación de moho

De acuerdo con la situación de producción del molde, se debe realizar el tratamiento de rectificación correspondiente, y la modificación del molde se debe realizar de acuerdo con el esquema de diseño del molde original, de modo que el diseño del sistema de rociado sea más razonable y suave, y el se facilita el llenado del metal fundido y se resuelve el molde. Los problemas en la producción de lotes pequeños hacen que la calidad del producto satisfaga las necesidades de los clientes.

El problema de que el pequeño paquete de escoria caiga en el orificio del producto solo se puede resolver conectando las dos inclusiones de escoria y aumentando sus dimensiones externas.

3. Conclusión

A través del análisis de ejemplo anterior, podemos entender que el factor de éxito que realmente determina el diseño de un par de moldes reside en los detalles del diseño del molde. Los grandes principios son casi universalmente conocidos, pero en la aplicación real, el éxito o el fracaso es unilateral, el nivel de conocimiento de cada persona, correcto. La comprensión y la comprensión del sistema sprue determina el éxito o el fracaso de un par de moldes.

Declaración de derechos de autor: el contenido del artículo se extrae de la red. Si hay alguna infracción, contáctenos para eliminarla.